Narzędzia pneumatyczne to urządzenia, które wykorzystują sprężone powietrze do wykonywania różnorodnych prac. Wśród najpopularniejszych narzędzi…

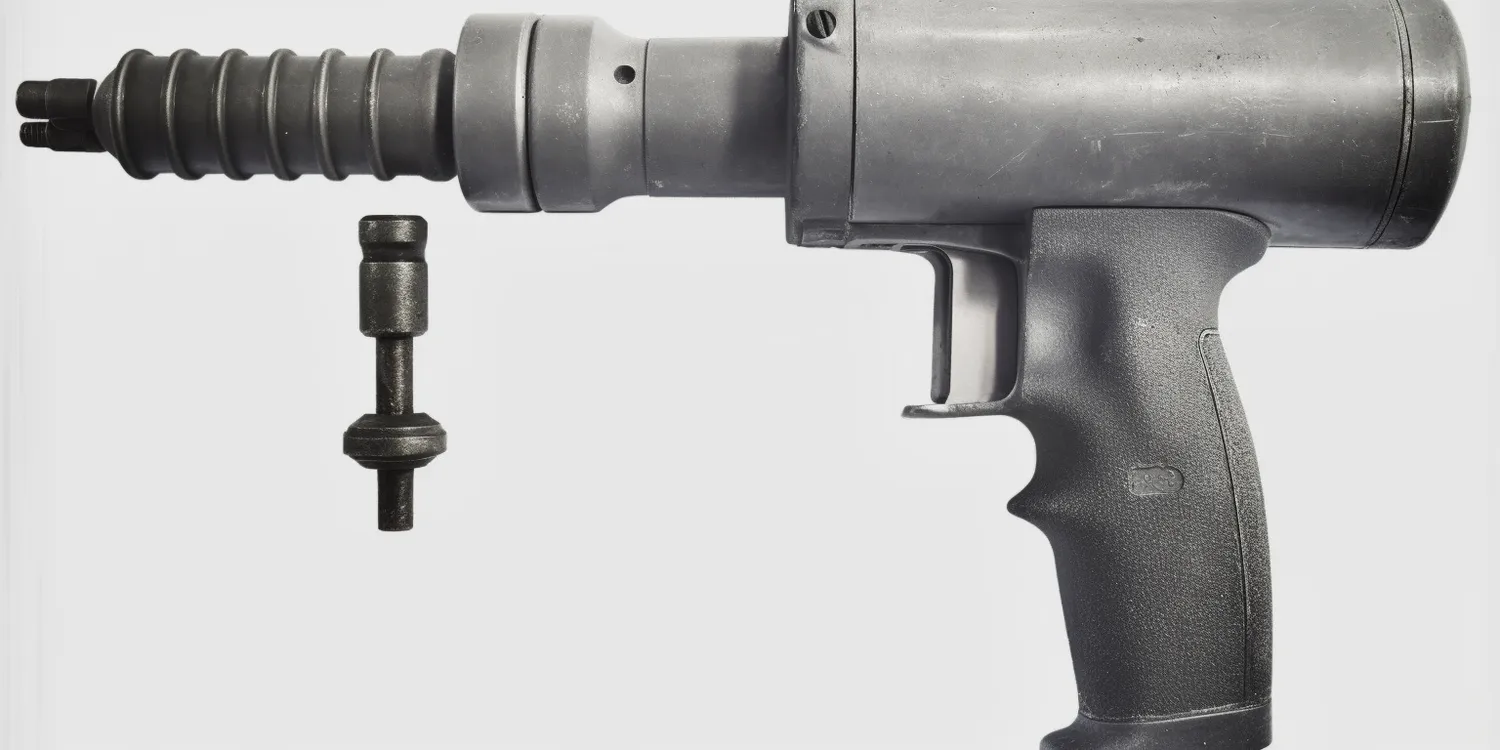

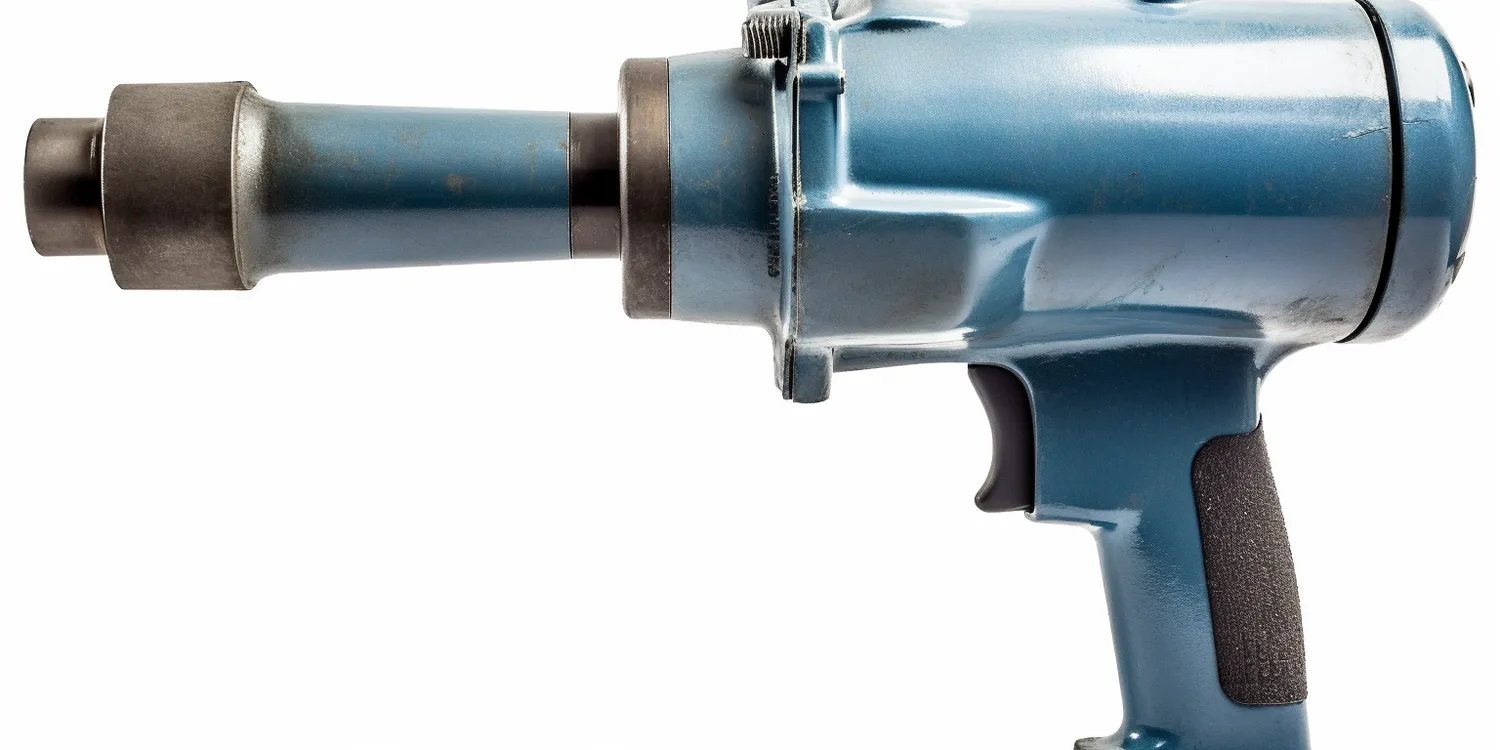

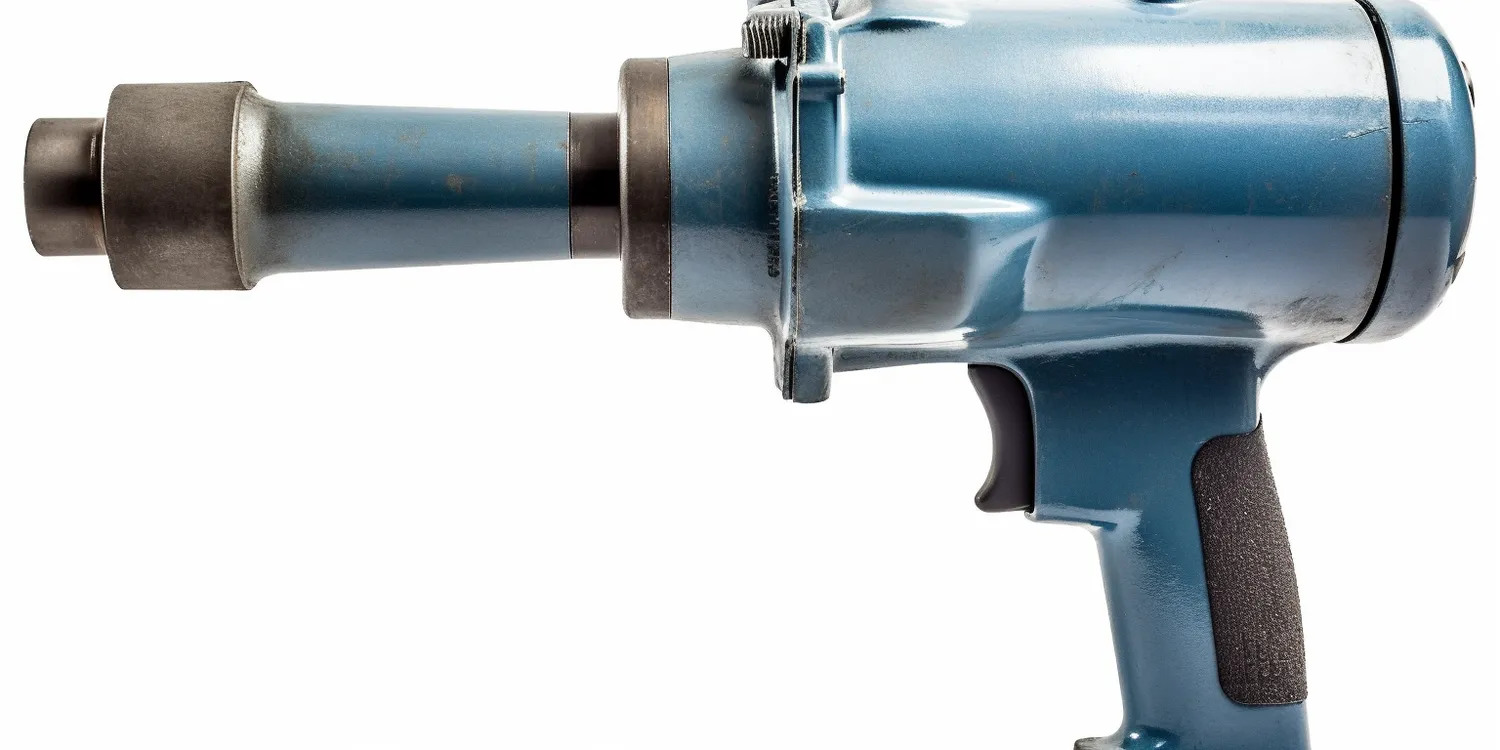

Narzędzia pneumatyczne zyskują na popularności wśród majsterkowiczów oraz profesjonalistów, a ich wszechstronność sprawia, że są doskonałym wyborem do różnorodnych prac. Wybierając odpowiednie narzędzia pneumatyczne do użytku domowego, warto zwrócić uwagę na kilka kluczowych aspektów. Po pierwsze, istotne jest, aby narzędzia były łatwe w obsłudze i nie wymagały zbyt dużego doświadczenia. Wśród najczęściej wybieranych narzędzi znajdują się wkrętarki, klucze udarowe oraz pistolety do malowania. Każde z tych narzędzi ma swoje unikalne właściwości i zastosowanie. Na przykład wkrętarka pneumatyczna jest idealna do szybkiego wkręcania śrub, podczas gdy klucz udarowy doskonale radzi sobie z odkręcaniem mocno zardzewiałych elementów. W przypadku malowania, pistolet pneumatyczny pozwala na uzyskanie gładkiej i równomiernej powierzchni. Warto również pamiętać o odpowiednim osprzęcie, takim jak węże czy złączki, które zapewnią prawidłowe działanie narzędzi.

Jak dobrać kompresor do narzędzi pneumatycznych?

Wybór odpowiedniego kompresora to kluczowy element przy korzystaniu z narzędzi pneumatycznych. Kompresor musi być dostosowany do specyfikacji technicznych używanych narzędzi, aby zapewnić ich efektywne działanie. Na początku warto zwrócić uwagę na wydajność kompresora, która jest mierzona w litrach na minutę (l/min). Dla większości domowych narzędzi pneumatycznych wystarczy kompresor o wydajności od 100 do 200 l/min. Kolejnym ważnym parametrem jest ciśnienie robocze, które powinno być zgodne z wymaganiami narzędzi. Większość narzędzi pneumatycznych działa przy ciśnieniu od 6 do 8 barów. Istotne jest również, aby kompresor był wyposażony w odpowiedni zbiornik powietrza, który pozwoli na dłuższe użytkowanie narzędzi bez konieczności częstego uruchamiania urządzenia. Dobrze dobrany kompresor nie tylko zwiększy komfort pracy, ale także przedłuży żywotność narzędzi pneumatycznych.

Czy warto inwestować w profesjonalne narzędzia pneumatyczne?

Inwestycja w profesjonalne narzędzia pneumatyczne może przynieść wiele korzyści zarówno dla amatorów, jak i dla fachowców. Narzędzia te charakteryzują się wyższą jakością wykonania oraz lepszą wydajnością niż ich tańsze odpowiedniki. Dzięki temu prace stają się szybsze i bardziej precyzyjne, co ma szczególne znaczenie w przypadku skomplikowanych projektów. Profesjonalne narzędzia pneumatyczne często posiadają dodatkowe funkcje, takie jak regulacja obrotów czy możliwość zmiany końcówek roboczych, co zwiększa ich wszechstronność. Ponadto, wiele z tych urządzeń jest zaprojektowanych z myślą o intensywnym użytkowaniu, co sprawia, że są bardziej trwałe i odporne na uszkodzenia mechaniczne. Choć początkowy koszt zakupu profesjonalnych narzędzi może być wyższy, to ich długoterminowa eksploatacja oraz oszczędność czasu mogą szybko zrekompensować tę inwestycję.

Jakie akcesoria są niezbędne do pracy z narzędziami pneumatycznymi?

Aby skutecznie korzystać z narzędzi pneumatycznych, niezbędne jest posiadanie odpowiednich akcesoriów, które zapewnią ich prawidłowe działanie oraz bezpieczeństwo użytkowania. Podstawowym elementem jest oczywiście kompresor powietrza, który dostarcza niezbędną moc do działania narzędzi. Oprócz tego warto zaopatrzyć się w wysokiej jakości węże powietrzne oraz złączki, które umożliwią swobodne podłączenie i odłączenie sprzętu. W zależności od rodzaju wykonywanych prac mogą być potrzebne także różnorodne końcówki robocze oraz adaptery, które umożliwią dostosowanie narzędzi do konkretnych zadań. Dodatkowo zaleca się stosowanie filtrów powietrza oraz separatorów kondensatu, które pomogą utrzymać czystość powietrza dostarczanego do narzędzi i zapobiegną ich uszkodzeniu spowodowanemu wilgocią czy zanieczyszczeniami. Nie można zapominać o środkach ochrony osobistej takich jak okulary ochronne czy rękawice robocze, które zwiększą bezpieczeństwo podczas pracy z narzędziami pneumatycznymi.

Jakie są najczęstsze problemy z narzędziami pneumatycznymi?

Narzędzia pneumatyczne, mimo swojej wysokiej wydajności i wszechstronności, mogą napotykać różne problemy w trakcie użytkowania. Jednym z najczęstszych kłopotów jest niewłaściwe działanie kompresora, które może wynikać z braku odpowiedniego ciśnienia powietrza. W przypadku, gdy ciśnienie jest zbyt niskie, narzędzia mogą działać nieefektywnie lub wcale. Innym problemem jest zanieczyszczenie powietrza, które może prowadzić do uszkodzenia narzędzi. Dlatego ważne jest, aby regularnie wymieniać filtry oraz dbać o czystość systemu pneumatycznego. Użytkownicy często skarżą się również na wycieki powietrza, które mogą występować w miejscach połączeń węży lub złączek. W takich przypadkach konieczne jest sprawdzenie stanu uszczelek oraz dokręcenie połączeń. Kolejnym problemem, który może się pojawić, jest nadmierne zużycie narzędzi spowodowane niewłaściwym ich użytkowaniem lub brakiem konserwacji. Regularne przeglądy oraz odpowiednia pielęgnacja sprzętu pozwolą na dłuższe jego użytkowanie i uniknięcie wielu problemów.

Jakie są zalety używania narzędzi pneumatycznych w warsztacie?

Narzędzia pneumatyczne oferują szereg korzyści, które sprawiają, że są one niezwykle popularnym wyborem w warsztatach zarówno profesjonalnych, jak i domowych. Przede wszystkim charakteryzują się one dużą mocą oraz wydajnością, co pozwala na szybkie i efektywne wykonywanie różnorodnych prac. Dzięki zastosowaniu sprężonego powietrza jako źródła energii, narzędzia te są zazwyczaj lżejsze od swoich elektrycznych odpowiedników, co zwiększa komfort pracy oraz zmniejsza zmęczenie rąk podczas długotrwałego użytkowania. Kolejną zaletą jest ich niezawodność – narzędzia pneumatyczne rzadziej ulegają awariom i wymagają mniej konserwacji niż urządzenia elektryczne. Dodatkowo, wiele modeli narzędzi pneumatycznych ma możliwość regulacji prędkości obrotowej czy momentu obrotowego, co pozwala na precyzyjne dostosowanie ich działania do konkretnego zadania. Narzędzia pneumatyczne są także bardziej przyjazne dla środowiska, ponieważ nie emitują szkodliwych substancji ani spalin podczas pracy.

Jakie są różnice między narzędziami pneumatycznymi a elektrycznymi?

Wybór między narzędziami pneumatycznymi a elektrycznymi to często kluczowa decyzja dla osób zajmujących się pracami rzemieślniczymi czy budowlanymi. Narzędzia pneumatyczne działają na zasadzie sprężonego powietrza, co oznacza, że wymagają kompresora do ich zasilania. Z kolei narzędzia elektryczne korzystają z energii elektrycznej i są zazwyczaj bardziej mobilne, ponieważ nie potrzebują dodatkowego sprzętu do działania. Jedną z głównych różnic jest moc – narzędzia pneumatyczne często oferują większą moc i wydajność niż ich elektryczne odpowiedniki, co czyni je idealnym wyborem do intensywnych prac przemysłowych czy warsztatowych. Z drugiej strony narzędzia elektryczne są zazwyczaj łatwiejsze w obsłudze i nie wymagają dodatkowych akcesoriów, co czyni je bardziej dostępnymi dla amatorów. Różnice te obejmują również aspekty konserwacji – narzędzia pneumatyczne wymagają regularnej wymiany filtrów oraz dbania o system powietrzny, podczas gdy urządzenia elektryczne często potrzebują jedynie sporadycznego czyszczenia i kontroli stanu przewodów.

Jakie zastosowania mają narzędzia pneumatyczne w przemyśle?

Narzędzia pneumatyczne znajdują szerokie zastosowanie w różnych gałęziach przemysłu ze względu na swoją wydajność oraz wszechstronność. W branży motoryzacyjnej są wykorzystywane do montażu i demontażu części samochodowych, gdzie klucze udarowe oraz wkrętarki pneumatyczne znacznie przyspieszają procesy produkcyjne oraz naprawcze. W przemyśle budowlanym narzędzia te służą do wykonywania prac związanych z obróbką materiałów budowlanych, takich jak drewno czy metal. Pneumatyczne młoty udarowe czy gwoździarki pozwalają na szybkie i efektywne łączenie elementów konstrukcyjnych. W branży meblarskiej narzędzia pneumatyczne są wykorzystywane do precyzyjnego montażu mebli oraz wykończeń wnętrz. Dzięki swojej lekkości i łatwości obsługi sprawdzają się także w pracach wykończeniowych oraz malarskich, gdzie pistolety do malowania zapewniają równomierne pokrycie powierzchni farbą lub lakierem. Ponadto w przemyśle elektronicznym narzędzia pneumatyczne są używane do lutowania czy montażu komponentów elektronicznych ze względu na swoją precyzyjność i możliwość regulacji siły działania.

Jakie są trendy w rozwoju technologii narzędzi pneumatycznych?

Rozwój technologii narzędzi pneumatycznych idzie w parze z postępem technologicznym w innych dziedzinach przemysłu. Obecnie obserwuje się tendencję do zwiększenia efektywności energetycznej tych urządzeń poprzez zastosowanie nowoczesnych materiałów oraz innowacyjnych rozwiązań konstrukcyjnych. Producenci coraz częściej inwestują w badania nad nowymi technologiami sprężania powietrza oraz optymalizacją procesów produkcyjnych, co przekłada się na mniejsze zużycie energii i lepszą wydajność sprzętu. Kolejnym istotnym trendem jest automatyzacja procesów związanych z użyciem narzędzi pneumatycznych – wiele modeli jest już wyposażonych w inteligentne systemy sterujące umożliwiające precyzyjne dostosowanie parametrów pracy do konkretnych zadań. Zwiększa to komfort użytkowania oraz minimalizuje ryzyko błędów podczas pracy. Również rozwój technologii cyfrowych wpływa na sposób korzystania z narzędzi pneumatycznych – aplikacje mobilne umożliwiają monitorowanie stanu urządzeń oraz zarządzanie ich eksploatacją za pomocą smartfonów czy tabletów.

Jak dbać o narzędzia pneumatyczne aby służyły długo?

Aby zapewnić długotrwałe użytkowanie narzędzi pneumatycznych, kluczowe jest przestrzeganie zasad ich konserwacji oraz prawidłowego użytkowania. Regularna kontrola stanu technicznego sprzętu to podstawa – warto cyklicznie sprawdzać wszystkie połączenia oraz stan uszczelek i filtrów powietrza. W przypadku zauważenia jakichkolwiek uszkodzeń należy je natychmiast naprawić lub wymienić uszkodzone elementy, aby uniknąć dalszych problemów związanych z działaniem urządzenia. Ważnym aspektem jest również smarowanie ruchomych części zgodnie z zaleceniami producenta – odpowiedni olej zapewnia płynność działania i minimalizuje zużycie elementów mechanicznych.