Wybór odpowiednich narzędzi pneumatycznych jest kluczowy dla każdego profesjonalisty, który chce osiągnąć wysoką jakość pracy.…

Smarowanie narzędzi pneumatycznych jest kluczowym elementem ich konserwacji, który wpływa na wydajność oraz żywotność urządzeń. Właściwe smarowanie zapobiega zużyciu elementów ruchomych, co jest szczególnie istotne w przypadku narzędzi intensywnie eksploatowanych. Aby skutecznie smarować narzędzia pneumatyczne, należy przede wszystkim zrozumieć ich budowę oraz mechanizm działania. Wiele z tych urządzeń działa na zasadzie sprężonego powietrza, które porusza tłoki i inne elementy wewnętrzne. Dlatego ważne jest, aby stosować odpowiednie środki smarne, które nie tylko zmniejszą tarcie, ale także będą odporne na działanie wysokich temperatur i ciśnienia. Warto również zwrócić uwagę na to, aby smar był kompatybilny z materiałami użytymi w konstrukcji narzędzi, co pozwoli uniknąć reakcji chemicznych mogących prowadzić do uszkodzeń.

Jakie środki smarne są najlepsze do narzędzi pneumatycznych?

Wybór odpowiednich środków smarnych do narzędzi pneumatycznych ma kluczowe znaczenie dla ich efektywności i trwałości. Na rynku dostępnych jest wiele różnych produktów, które różnią się składem chemicznym oraz właściwościami fizycznymi. Najczęściej zaleca się stosowanie olejów syntetycznych lub mineralnych, które charakteryzują się dobrą lepkością oraz odpornością na utlenianie. Ważne jest również, aby olej był przeznaczony specjalnie do zastosowań pneumatycznych, ponieważ produkty ogólnego przeznaczenia mogą nie spełniać wymagań technicznych. Dodatkowo warto zwrócić uwagę na dodatki zawarte w oleju, takie jak inhibitory korozji czy środki czyszczące, które mogą poprawić jego właściwości użytkowe. Przy wyborze oleju należy również uwzględnić warunki pracy narzędzi, takie jak temperatura otoczenia oraz poziom wilgotności powietrza.

Jak często należy smarować narzędzia pneumatyczne?

Częstotliwość smarowania narzędzi pneumatycznych zależy od wielu czynników, takich jak intensywność użytkowania, rodzaj wykonywanych prac oraz warunki pracy. W przypadku narzędzi używanych codziennie w trudnych warunkach zaleca się regularne smarowanie co kilka dni lub nawet codziennie. Z kolei dla urządzeń używanych sporadycznie wystarczy przeprowadzać konserwację co kilka tygodni lub miesięcy. Ważne jest również monitorowanie stanu technicznego narzędzi – jeśli zauważymy spadek wydajności lub zwiększone zużycie komponentów, może to być sygnałem do częstszego smarowania. Warto pamiętać o tym, że nadmiar smaru może być równie szkodliwy jak jego niedobór, dlatego kluczowe jest znalezienie odpowiedniej równowagi.

Jakie są skutki niewłaściwego smarowania narzędzi pneumatycznych?

Niewłaściwe smarowanie narzędzi pneumatycznych może prowadzić do wielu problemów technicznych i ekonomicznych. Przede wszystkim brak odpowiedniego smaru zwiększa tarcie między ruchomymi elementami, co skutkuje szybszym zużyciem części i skróceniem ich żywotności. W skrajnych przypadkach może dojść do zatarcia silnika lub uszkodzenia tłoków, co wiąże się z kosztownymi naprawami lub koniecznością zakupu nowych narzędzi. Ponadto niewłaściwe dobranie środka smarnego może prowadzić do korozji metalowych części lub osadzania się zanieczyszczeń wewnątrz urządzenia. To z kolei wpływa na obniżenie efektywności pracy oraz zwiększenie ryzyka awarii podczas użytkowania.

Jakie narzędzia są najczęściej używane w pneumatyce?

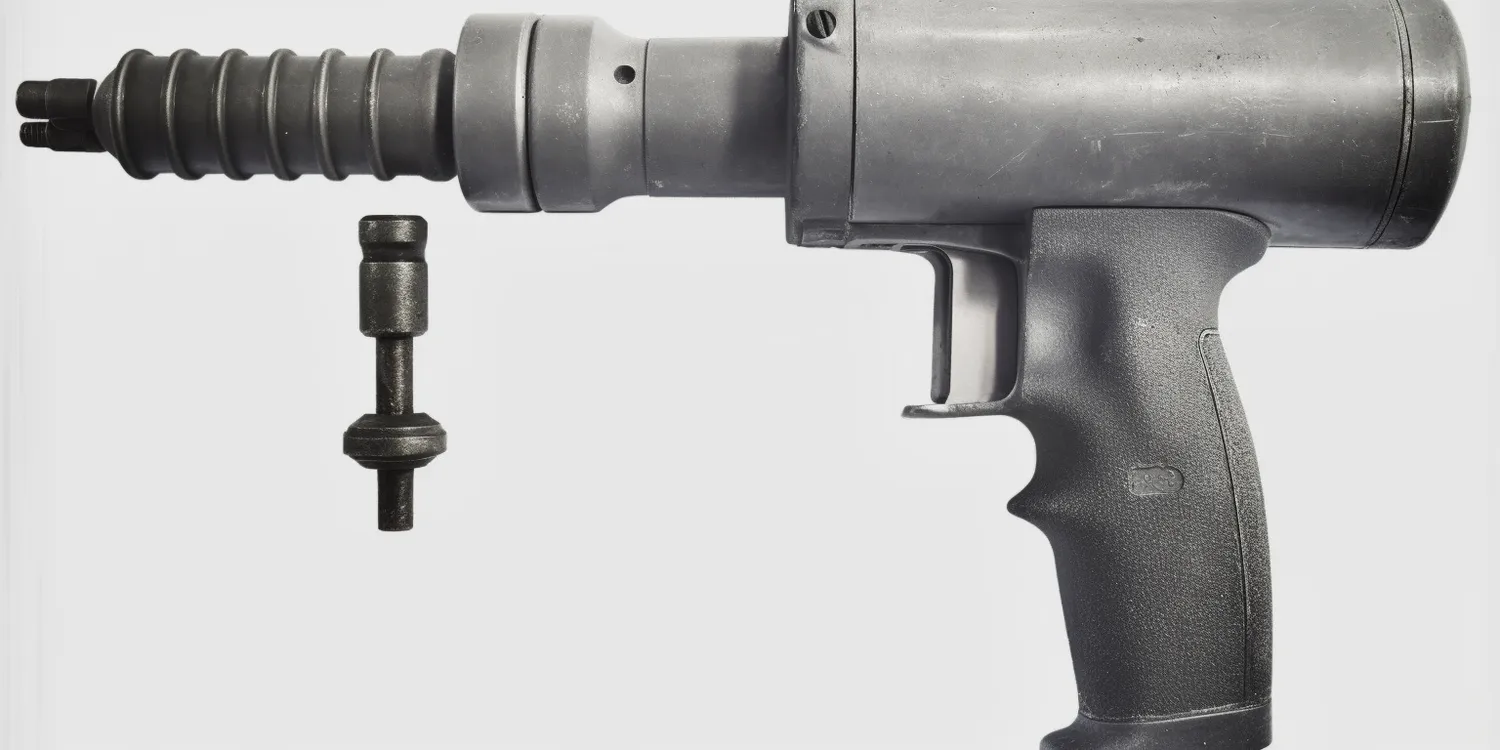

Narzędzia pneumatyczne to szeroka gama urządzeń wykorzystywanych w różnych branżach, od budownictwa po przemysł motoryzacyjny. Wśród najpopularniejszych narzędzi pneumatycznych można wymienić wkrętarki, młoty udarowe, szlifierki, klucze pneumatyczne oraz pistolety do malowania. Wkrętarki pneumatyczne są często stosowane do szybkiego i efektywnego wkręcania śrub w materiałach budowlanych. Młoty udarowe z kolei znajdują zastosowanie w pracach wymagających dużej siły, takich jak kucie betonu czy rozbiórka. Klucze pneumatyczne są nieocenione w warsztatach samochodowych, gdzie umożliwiają szybkie dokręcanie i luzowanie śrub. Szlifierki pneumatyczne są wykorzystywane do obróbki powierzchni metalowych i drewnianych, a pistolety do malowania pozwalają na równomierne nakładanie farby na różnorodne powierzchnie.

Jakie są zalety korzystania z narzędzi pneumatycznych?

Narzędzia pneumatyczne cieszą się dużą popularnością ze względu na swoje liczne zalety. Przede wszystkim charakteryzują się one wysoką mocą przy stosunkowo niskiej wadze, co sprawia, że są łatwe w obsłudze i manewrowaniu. Dzięki zastosowaniu sprężonego powietrza jako źródła energii, narzędzia te są bardziej wydajne niż ich elektryczne odpowiedniki, co przekłada się na oszczędność czasu i energii. Dodatkowo, narzędzia pneumatyczne generują mniej ciepła podczas pracy, co zmniejsza ryzyko przegrzewania się i uszkodzenia komponentów. Kolejną zaletą jest ich trwałość – wiele modeli jest zaprojektowanych tak, aby wytrzymać intensywne użytkowanie przez długi czas. Narzędzia te są również bardziej odporne na uszkodzenia spowodowane upadkiem czy uderzeniem, co czyni je idealnym wyborem do trudnych warunków pracy.

Jakie są najczęstsze błędy przy smarowaniu narzędzi pneumatycznych?

Podczas smarowania narzędzi pneumatycznych wiele osób popełnia typowe błędy, które mogą prowadzić do problemów z ich działaniem. Jednym z najczęstszych błędów jest stosowanie niewłaściwego środka smarnego lub jego nadmiaru. Użycie oleju nieprzeznaczonego do narzędzi pneumatycznych może prowadzić do korozji lub uszkodzeń wewnętrznych części urządzenia. Z kolei nadmiar smaru może powodować osadzanie się zanieczyszczeń oraz zwiększenie oporu ruchu, co negatywnie wpływa na wydajność pracy. Innym powszechnym błędem jest brak regularnych przeglądów i konserwacji narzędzi, co prowadzi do gromadzenia się brudu oraz zanieczyszczeń wewnątrz mechanizmów. Niektórzy użytkownicy pomijają także czyszczenie filtrów powietrza oraz innych elementów układu pneumatycznego, co może prowadzić do obniżenia ciśnienia roboczego i wydajności narzędzi.

Jakie są najlepsze praktyki konserwacji narzędzi pneumatycznych?

Aby zapewnić długotrwałe i efektywne działanie narzędzi pneumatycznych, warto stosować kilka najlepszych praktyk konserwacyjnych. Po pierwsze, regularne czyszczenie narzędzi powinno być integralną częścią procesu konserwacji – usuwanie kurzu oraz zanieczyszczeń z powierzchni urządzeń pozwala uniknąć ich gromadzenia się wewnątrz mechanizmów. Po drugie, ważne jest monitorowanie stanu technicznego narzędzi oraz ich elementów eksploatacyjnych – regularne przeglądy pozwalają na wczesne wykrycie ewentualnych usterek czy zużycia części. Kolejnym krokiem jest stosowanie odpowiednich środków smarnych zgodnie z zaleceniami producenta oraz dostosowywanie częstotliwości smarowania do intensywności użytkowania narzędzi. Warto również pamiętać o przechowywaniu narzędzi w suchym miejscu oraz zabezpieczaniu ich przed działaniem wilgoci czy skrajnych temperatur.

Jakie akcesoria mogą poprawić funkcjonalność narzędzi pneumatycznych?

Aby maksymalnie wykorzystać potencjał narzędzi pneumatycznych, warto zainwestować w odpowiednie akcesoria, które mogą poprawić ich funkcjonalność oraz komfort użytkowania. Do najważniejszych akcesoriów należą różnego rodzaju końcówki i nasadki, które umożliwiają dostosowanie narzędzi do specyficznych zadań – na przykład końcówki do wkręcania czy nasadki do kluczy mogą znacznie ułatwić pracę w trudno dostępnych miejscach. Inne przydatne akcesoria to filtry powietrza oraz separatory kondensatu, które pomagają utrzymać czystość sprężonego powietrza dostarczanego do narzędzi i zapobiegają uszkodzeniom spowodowanym obecnością wilgoci czy zanieczyszczeń. Również różnego rodzaju uchwyty czy stojaki mogą poprawić ergonomię pracy oraz ułatwić przechowywanie narzędzi.

Jakie są różnice między narzędziami elektrycznymi a pneumatycznymi?

Narzędzia elektryczne i pneumatyczne różnią się pod wieloma względami, co wpływa na ich zastosowanie oraz efektywność w różnych warunkach pracy. Narzędzia elektryczne zazwyczaj działają na zasadzie energii elektrycznej dostarczanej z sieci lub akumulatora, co sprawia, że są bardziej mobilne i łatwiejsze w użyciu w miejscach bez dostępu do sprężonego powietrza. Z drugiej strony narzędzia pneumatyczne korzystają ze sprężonego powietrza jako źródła energii, co pozwala im osiągać wyższe moce przy mniejszej wadze urządzenia. Narzędzia elektryczne często wymagają więcej czasu na ładowanie akumulatorów lub podłączenie do sieci elektrycznej, podczas gdy urządzenia pneumatyczne mogą działać nieprzerwanie tak długo jak dostępne jest sprężone powietrze. Ponadto narzędzia pneumatyczne generują mniej ciepła podczas pracy i mają tendencję do bycia bardziej odpornymi na uszkodzenia mechaniczne związane z upadkiem lub uderzeniem.

Jakie są nowoczesne rozwiązania w narzędziach pneumatycznych?

Wprowadzenie technologii bezprzewodowych oraz systemów monitorowania stanu narzędzi na bieżąco zwiększa komfort pracy i bezpieczeństwo użytkowników. Dzięki tym innowacjom narzędzia pneumatyczne stają się bardziej wszechstronne i łatwiejsze w obsłudze, co przyczynia się do ich rosnącej popularności w różnych branżach. Warto również zwrócić uwagę na rozwój ergonomicznych projektów, które zmniejszają zmęczenie użytkowników podczas długotrwałej pracy, co jest istotne w kontekście wydajności i komfortu.