Smarowanie narzędzi pneumatycznych jest kluczowym elementem ich konserwacji, który wpływa na wydajność oraz żywotność urządzeń.…

Narzędzia pneumatyczne to niezwykle przydatne urządzenia, które wykorzystują sprężone powietrze do wykonywania różnorodnych prac. Aby skutecznie i bezpiecznie korzystać z tych narzędzi, warto znać kilka podstawowych zasad. Przede wszystkim, przed rozpoczęciem pracy należy upewnić się, że narzędzie jest odpowiednio podłączone do źródła sprężonego powietrza. Ważne jest również, aby sprawdzić stan techniczny narzędzia, w tym węży i złączek, aby uniknąć ewentualnych wycieków powietrza. Kolejnym kluczowym aspektem jest stosowanie odpowiednich środków ochrony osobistej, takich jak okulary ochronne czy rękawice, które zabezpieczą użytkownika przed potencjalnymi urazami. Warto również pamiętać o zachowaniu ostrożności podczas pracy w pobliżu innych osób oraz o przestrzeganiu instrukcji obsługi dostarczonej przez producenta. Oprócz tego, dobrze jest regularnie serwisować narzędzia pneumatyczne, co zapewni ich długotrwałe i efektywne działanie.

Jakie są najczęstsze zastosowania narzędzi pneumatycznych?

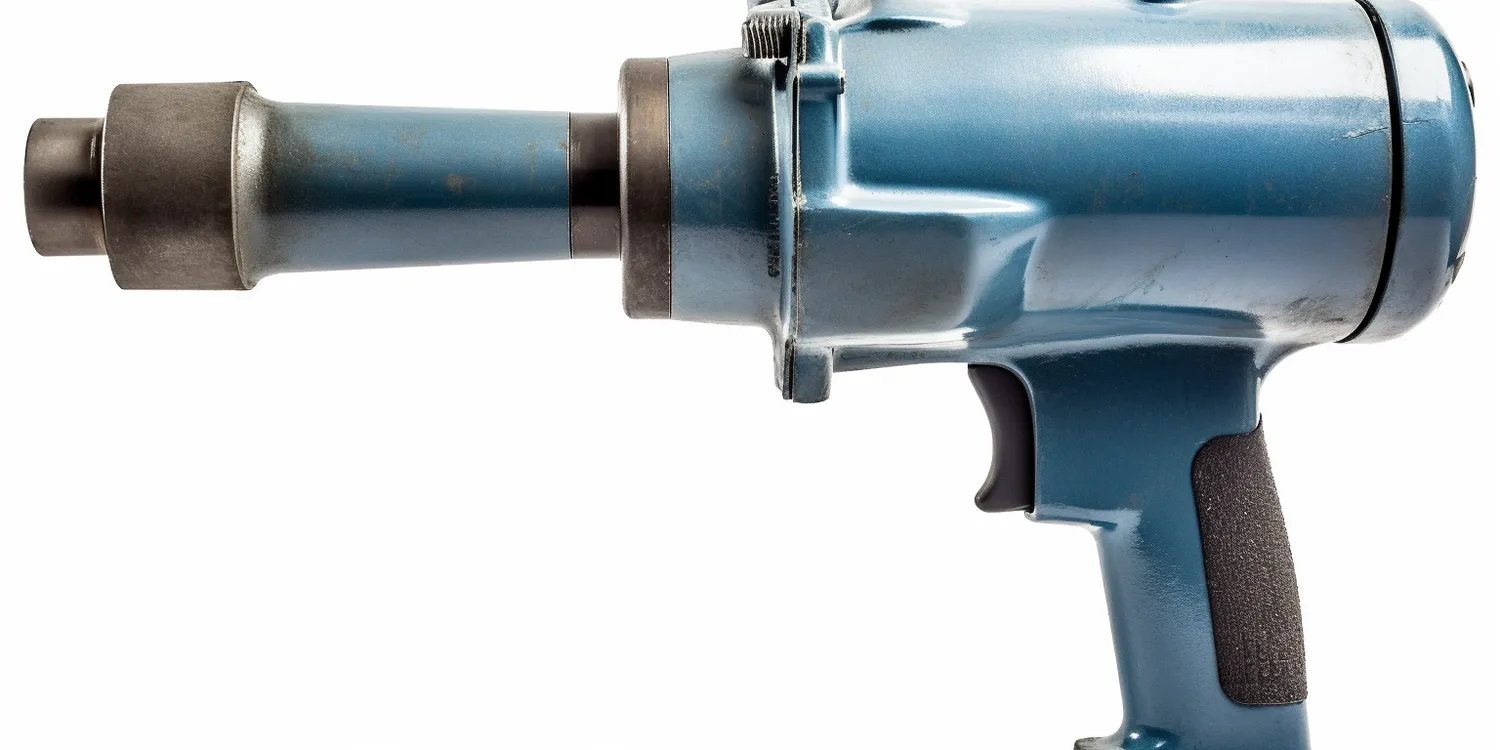

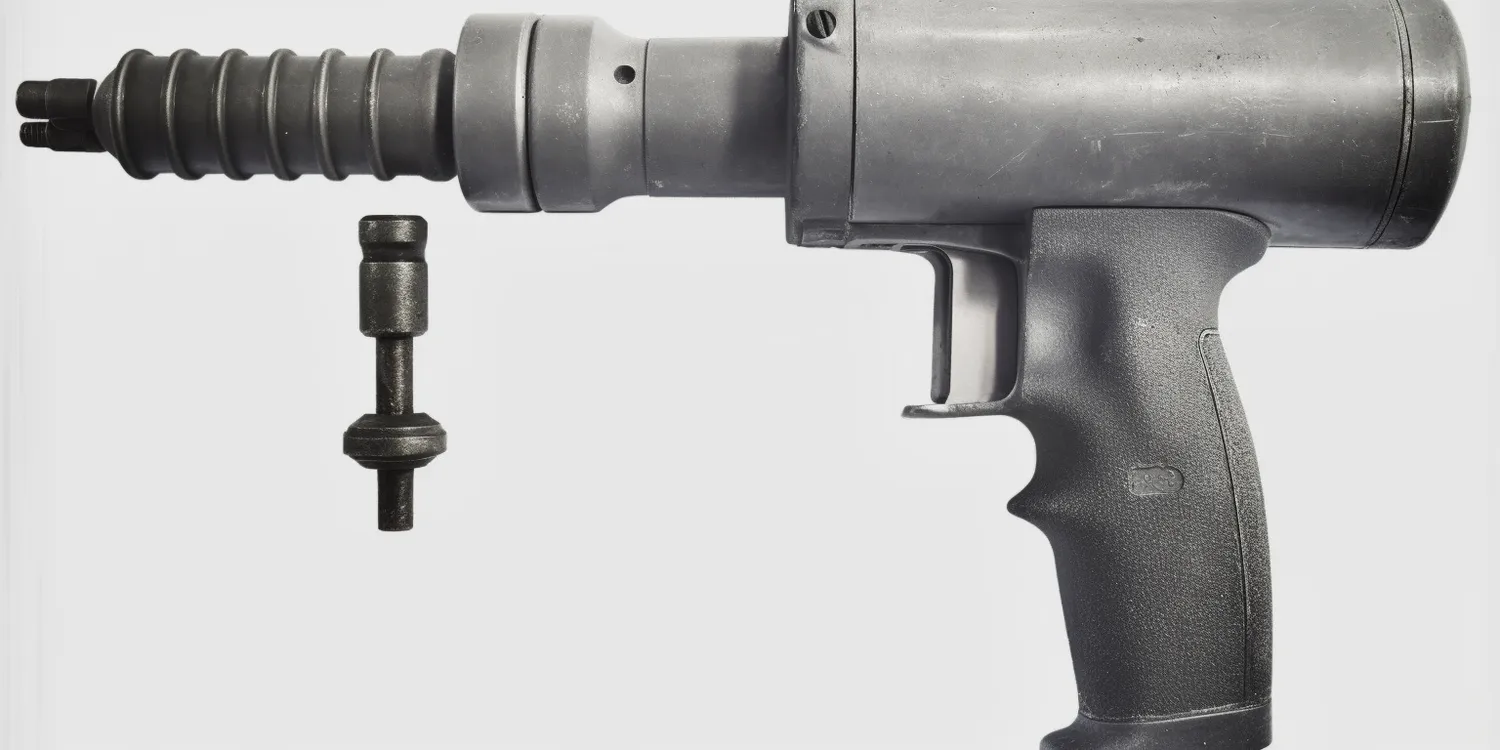

Narzędzia pneumatyczne znajdują szerokie zastosowanie w różnych branżach, od przemysłu motoryzacyjnego po budownictwo. Jednym z najpopularniejszych zastosowań jest użycie kluczy pneumatycznych do odkręcania i dokręcania śrub oraz nakrętek. Dzięki dużej mocy i szybkości działania, klucze te znacznie przyspieszają proces montażu i demontażu elementów. Innym powszechnym narzędziem pneumatycznym są wiertarki, które umożliwiają wiercenie otworów w różnych materiałach, takich jak drewno czy metal. W branży budowlanej często wykorzystuje się także młoty udarowe do kucia betonu lub innych twardych materiałów. Narzędzia pneumatyczne są również wykorzystywane w procesach malarskich, gdzie pistolety natryskowe pozwalają na równomierne pokrycie powierzchni farbą lub lakierem. W przemyśle spożywczym i farmaceutycznym narzędzia te służą do pakowania i transportu produktów.

Jakie są zalety korzystania z narzędzi pneumatycznych?

Korzystanie z narzędzi pneumatycznych niesie ze sobą wiele korzyści, które przyczyniają się do zwiększenia efektywności pracy oraz komfortu użytkowania. Po pierwsze, narzędzia te charakteryzują się dużą mocą oraz szybkością działania, co pozwala na wykonywanie zadań w krótszym czasie niż przy użyciu tradycyjnych narzędzi elektrycznych. Ponadto, dzięki zastosowaniu sprężonego powietrza jako źródła energii, narzędzia pneumatyczne są lżejsze i łatwiejsze w obsłudze, co zmniejsza zmęczenie operatora podczas długotrwałej pracy. Kolejną zaletą jest ich niezawodność – narzędzia te rzadziej ulegają awariom w porównaniu do urządzeń elektrycznych, co przekłada się na mniejsze koszty eksploatacji i konserwacji. Dodatkowo, wiele modeli narzędzi pneumatycznych ma możliwość regulacji prędkości oraz momentu obrotowego, co pozwala na precyzyjne dostosowanie ich działania do specyfiki wykonywanej pracy. Warto również zauważyć, że narzędzia pneumatyczne są bardziej ekologiczne niż ich elektryczne odpowiedniki, ponieważ nie emitują szkodliwych substancji ani spalin podczas pracy.

Jakie są najważniejsze wskazówki dotyczące bezpieczeństwa przy używaniu narzędzi pneumatycznych?

Bezpieczeństwo podczas korzystania z narzędzi pneumatycznych jest kluczowym aspektem, który należy brać pod uwagę na każdym etapie pracy. Przed rozpoczęciem jakiejkolwiek czynności związanej z tymi urządzeniami warto zapoznać się z instrukcją obsługi oraz zasadami BHP obowiązującymi w danym miejscu pracy. Niezwykle istotne jest noszenie odpowiednich środków ochrony osobistej, takich jak gogle ochronne czy maski przeciwpyłowe, które chronią przed pyłem i innymi szkodliwymi substancjami unoszącymi się w powietrzu. Należy również zadbać o to, aby miejsce pracy było dobrze oświetlone oraz wolne od zbędnych przeszkód mogących prowadzić do potknięć czy upadków. Podczas obsługi narzędzi pneumatycznych ważne jest zachowanie ostrożności przy podłączaniu i odłączaniu sprzętu od źródła sprężonego powietrza – należy unikać kontaktu z ruchomymi częściami urządzenia oraz nie kierować końcówki narzędzia w stronę innych osób. Regularne przeglądy techniczne oraz konserwacja sprzętu to kolejne kroki mające na celu zapewnienie bezpieczeństwa podczas jego użytkowania.

Jakie narzędzia pneumatyczne są najczęściej używane w warsztatach?

W warsztatach, zarówno profesjonalnych, jak i amatorskich, narzędzia pneumatyczne odgrywają kluczową rolę w codziennych pracach. Wśród najczęściej używanych narzędzi znajduje się klucz pneumatyczny, który jest niezastąpiony przy montażu i demontażu kół w pojazdach oraz w różnych pracach mechanicznych. Klucze te charakteryzują się dużą mocą i szybkością działania, co znacznie przyspiesza proces pracy. Kolejnym popularnym narzędziem jest wiertarka pneumatyczna, która umożliwia wiercenie otworów w różnych materiałach, takich jak metal czy drewno. Dzięki swojej wydajności i precyzji, wiertarki pneumatyczne są często wykorzystywane w przemyśle budowlanym oraz produkcyjnym. W warsztatach często można spotkać również młoty udarowe, które służą do kucia betonu czy innych twardych materiałów. Młoty te są niezwykle efektywne i pozwalają na szybkie wykonanie trudnych zadań. Oprócz tego, pistolety natryskowe do malowania to kolejne narzędzie, które cieszy się dużą popularnością w warsztatach zajmujących się wykończeniem wnętrz oraz renowacją pojazdów. Narzędzia te pozwalają na równomierne pokrycie powierzchni farbą lub lakierem, co zapewnia estetyczny efekt końcowy.

Jakie akcesoria warto mieć do narzędzi pneumatycznych?

Aby maksymalnie wykorzystać potencjał narzędzi pneumatycznych, warto zaopatrzyć się w odpowiednie akcesoria, które zwiększą ich funkcjonalność oraz ułatwią codzienną pracę. Jednym z podstawowych akcesoriów są węże pneumatyczne, które łączą narzędzie z kompresorem powietrza. Węże te powinny być wykonane z wysokiej jakości materiałów, aby zapewnić trwałość oraz odporność na uszkodzenia mechaniczne. Ważne jest również dobranie odpowiedniej długości węża, aby umożliwić swobodne poruszanie się po miejscu pracy. Kolejnym istotnym akcesorium są złączki i adaptery, które pozwalają na szybkie podłączenie i odłączenie narzędzi od źródła sprężonego powietrza. Złączki te powinny być kompatybilne z posiadanym sprzętem, aby uniknąć problemów z działaniem narzędzi. Filtry powietrza to kolejny element wyposażenia, który chroni narzędzia przed szkodliwymi zanieczyszczeniami obecnymi w sprężonym powietrzu. Regularna wymiana filtrów jest kluczowa dla utrzymania wysokiej wydajności urządzeń. Dodatkowo warto zaopatrzyć się w smarownice pneumatyczne, które umożliwiają automatyczne smarowanie narzędzi podczas pracy, co znacząco wpływa na ich żywotność oraz efektywność działania.

Jak dbać o narzędzia pneumatyczne, aby służyły jak najdłużej?

Aby narzędzia pneumatyczne mogły służyć przez długi czas i zachowały swoją efektywność, konieczna jest ich regularna konserwacja oraz odpowiednia pielęgnacja. Przede wszystkim ważne jest przechowywanie narzędzi w suchym i czystym miejscu, co zapobiega ich korozji oraz uszkodzeniom mechanicznym. Po każdym użyciu warto dokładnie oczyścić urządzenia z resztek materiałów oraz pyłu, co pozwoli uniknąć zatykania się mechanizmów wewnętrznych. Regularne sprawdzanie stanu technicznego narzędzi to kolejny krok w dbaniu o ich kondycję – należy zwrócić uwagę na wszelkie luzy czy uszkodzenia elementów roboczych. W przypadku zauważenia jakichkolwiek nieprawidłowości warto skonsultować się z fachowcem lub serwisem technicznym. Ważnym aspektem jest również smarowanie ruchomych części narzędzi – stosowanie odpowiednich środków smarnych zapewnia płynność działania oraz zmniejsza zużycie elementów roboczych. Należy także pamiętać o regularnej wymianie filtrów powietrza oraz sprawdzaniu stanu węży i złączek – uszkodzone elementy mogą prowadzić do wycieków powietrza i obniżenia wydajności sprzętu.

Jakie są różnice między narzędziami pneumatycznymi a elektrycznymi?

Narzędzia pneumatyczne i elektryczne to dwa różne typy urządzeń wykorzystywanych w różnych branżach i zastosowaniach. Główna różnica między nimi polega na źródle energii – narzędzia pneumatyczne działają na zasadzie sprężonego powietrza, podczas gdy urządzenia elektryczne korzystają z energii elektrycznej. Dzięki temu narzędzia pneumatyczne zazwyczaj charakteryzują się większą mocą oraz szybkością działania niż ich elektryczne odpowiedniki. Ponadto, ze względu na brak silnika elektrycznego, narzędzia pneumatyczne są lżejsze i bardziej kompaktowe, co ułatwia ich obsługę i transport. Z drugiej strony jednak wymagają one dostępu do kompresora powietrza oraz odpowiednich akcesoriów do podłączenia, co może być ograniczeniem w niektórych sytuacjach. Narzędzia elektryczne są bardziej uniwersalne i łatwiejsze w użyciu – wystarczy je podłączyć do gniazdka elektrycznego i można od razu przystąpić do pracy. Warto również zauważyć, że urządzenia elektryczne często oferują dodatkowe funkcje regulacji prędkości czy momentu obrotowego, co zwiększa ich wszechstronność. Jednakże narzędzia pneumatyczne mają przewagę pod względem trwałości i niezawodności – rzadziej ulegają awariom i wymagają mniej konserwacji niż urządzenia elektryczne.

Jakie nowinki technologiczne dotyczące narzędzi pneumatycznych warto znać?

W ostatnich latach rynek narzędzi pneumatycznych przeszedł wiele zmian związanych z postępem technologicznym oraz rosnącymi wymaganiami użytkowników. Nowoczesne modele narzędzi pneumatycznych oferują szereg innowacyjnych rozwiązań mających na celu poprawę wydajności oraz komfortu pracy. Przykładem mogą być inteligentne systemy zarządzania ciśnieniem powietrza, które automatycznie dostosowują parametry pracy urządzenia do aktualnych potrzeb użytkownika. Takie rozwiązania pozwalają na oszczędność energii oraz zwiększenie efektywności działania sprzętu. Innowacyjne technologie dotyczą także materiałów używanych do produkcji narzędzi – nowoczesne tworzywa sztuczne oraz stopy metali sprawiają, że urządzenia są lżejsze i bardziej odporne na uszkodzenia mechaniczne czy korozję. Warto również zwrócić uwagę na rozwój ergonomicznych uchwytów oraz systemów redukcji drgań, które znacząco wpływają na komfort użytkowania podczas długotrwałej pracy z narzędziami pneumatycznymi. Coraz częściej pojawiają się także modele wyposażone w funkcje automatycznego smarowania czy systemy filtracji powietrza eliminujące szkodliwe substancje przed dotarciem do wnętrza urządzenia.